- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

| Availability: | |

|---|---|

| Quantity: | |

В мире коммерческих перевозок кузов прицепа — это больше, чем просто контейнер; это тщательно спроектированная оболочка, которая защищает ценный груз от стихии, кражи и суровых дорожных условий. Хотя многие компоненты способствуют целостности прицепа, выбор внутренней и внешней облицовки имеет первостепенное значение. Встречайте белые панели GRP для прицепов — универсальный, прочный и высокоэффективный материал, который стал отраслевым стандартом. В этой статье рассматривается инновационное применение панелей из стекловолокна толщиной 1,5 мм и 2 мм для прицепов , не как отдельной монолитной конструкции, а как важнейшего облицовочного материала в сложных системах композитных панелей. Мы углубимся в преобразующий процесс ламинирования этих панелей на основные материалы и последующей сборки в прочные прицепы, которые мы видим на автомагистралях каждый день, предлагая новый взгляд на этот основополагающий компонент.

Прежде чем мы рассмотрим его передовые приложения, крайне важно понять базовый материал. Стеклопластиковая панель для прицепов , также известная как панель из армированного стекловолокном пластика (GRP) или стеклопластика (FRP), представляет собой композитный материал, изготовленный путем объединения пластиковой полимерной матрицы с прочными тонкими стекловолокнами. Эта синергия приводит к созданию панели, которая может похвастаться исключительным соотношением прочности к весу, коррозионной стойкостью и гладкой, долговечной поверхностью. Классическая белая панель GRP для прицепов — это не просто эстетический выбор; ее светоотражающие свойства помогают поддерживать более низкие внутренние температуры и улучшать внутреннюю видимость. Двумя наиболее распространенными толщинами для необработанного облицовочного листа являются панель FRP для прицепов толщиной 1,5 мм и панель FRP для прицепов толщиной 2 мм , каждая из которых выбирается на основе конкретных конструктивных и бюджетных требований к конечной системе стенки прицепа.

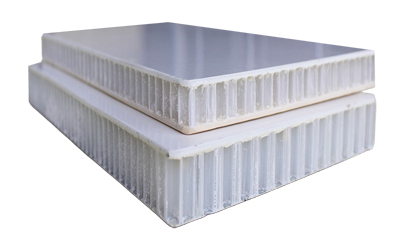

Настоящее новаторство в современном прицепостроении заключается не в использовании толстой и прочной стеклопластиковой панели для прицепов как таковой, а в использовании более тонких и гибких листов, таких как стеклопластиковая панель толщиной 1,5 мм для прицепов, в качестве облицовки для композитной сэндвич-панели. Такой подход позволяет объединить лучшие свойства нескольких материалов для создания конечного продукта, который легче, прочнее и обладает лучшей изоляцией, чем любой отдельный материал.

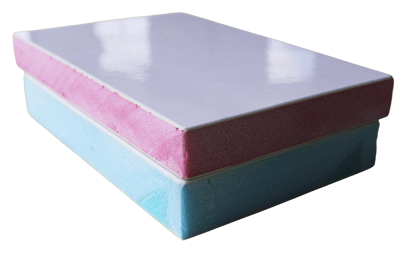

Эффективность стенки прицепа определяется её сердцевиной. Стеклопластиковая панель для прицепов служит прочной защитной внешней и внутренней оболочкой, а сердцевина в середине обеспечивает структурную жёсткость и теплоизоляцию.

Сотовый заполнитель из полипропилена: полипропиленовый сотовый заполнитель — это лёгкий и высокопрочный заполнитель, напоминающий пчелиные соты. Он обладает превосходной прочностью на сжатие и влагостойкостью, что делает его идеальным материалом для создания одновременно прочных и исключительно лёгких панелей. Это распространённый выбор для фургонов для сухих грузов, где снижение веса напрямую влияет на топливную экономичность и увеличение грузоподъёмности.

Различные виды пенопласта (XPS/PU/EPS): для рефрижераторов или изотермических прицепов пенопласт является золотым стандартом. Пенополистирол (PS) и полиуретан (PU) вспениваются внутри сэндвич-структуры, создавая матрицу с закрытыми ячейками, обеспечивающую отличную теплоизоляцию (высокий коэффициент сопротивления теплопередаче). Наслоение 2-миллиметровой стеклопластиковой панели для прицепов на такой слой создает надежный барьер от внешних температур.

Здесь и происходит волшебство. Процесс приклеивания плоской стеклопластиковой панели для прицепов к основному материалу — это точная промышленная операция, которая превращает отдельные компоненты в единый структурный элемент.

Подготовка материала: Процесс начинается с больших рулонов белого стеклопластика для прицепов . Такая форма рулона обеспечивает значительное преимущество, обеспечивая непрерывное и эффективное производство. Лист разматывается и нарезается на куски необходимой длины. Одновременно подготавливается материал сердцевины — либо в виде предварительно сформированных сотовых листов из полипропилена, либо в виде жидких химических компонентов для впрыскивания пены.

Нанесение клея: На одну сторону панели из стеклопластика толщиной 1,5 мм для прицепов тщательно наносится высокопрочный структурный клей . Тип клея имеет решающее значение: он должен образовывать соединение, прочнеее, чем сами материалы, и сохранять стабильность в широком диапазоне температур.

Выкладка и прессование: материал сердцевины аккуратно укладывается на лист стеклопластика с нанесенным клеем. Для пенопластовых сердцевин вторая панель из стеклопластика толщиной 2 мм для прицепов (которая станет внутренней стенкой) располагается параллельно, и в полость впрыскиваются жидкие компоненты пены. Затем весь «сэндвич» проходит через двухленточный пресс. Этот пресс использует контролируемые нагрев и давление, отверждая клей (и расширяя пену, если необходимо), создавая прочное, неразрывное соединение.

Отверждение и отделка: Сформированная композитная панель полностью отверждается, обеспечивая максимальную прочность соединения. Затем она обрезается до окончательных размеров, и выполняется вся необходимая фрезеровка для монтажных креплений. В результате получается прочная, жёсткая панель, в которой стеклопластиковая панель толщиной 1,5 мм для прицепов и сердечник работают в идеальной гармонии, устойчивая к изгибу, прогибам и ударам.

После изготовления композитных панелей следующим этапом становится их трансформация в кузов прицепа. Этот процесс подчёркивает практичность и эффективность, которые система FRP-панелей для прицепов обеспечивает производителям прицепов.

Производители прицепов получают эти большие плоские композитные панели. Используя программное обеспечение CAD/CAM и фрезерные станки с ЧПУ, они точно вырезают эти панели для создания конкретных компонентов прицепа: крыши, боковин, передней стенки и задней рамы. Возможность точной резки материала, изначально представлявшего собой рулон белого стеклопластика для прицепов , обеспечивает возможность индивидуального проектирования и высокую точность производства.

В отличие от конструкции несущего кузова легкового автомобиля, большинство кузовов прицепов изготавливаются на отдельной прочной металлической раме (обычно алюминиевой или стальной). К этой раме затем крепятся композитные панели.

Конструкция рамы: основная ходовая часть прицепа и боковые стойки (стойки) собраны вместе. Эти вертикальные и горизонтальные элементы образуют каркас прицепа.

Крепление панелей: Предварительно вырезанные композитные панели с поверхностью из стеклопластика толщиной 2 мм для прицепов устанавливаются на раму. Они механически крепятся к стойкам с помощью винтов или заклёпок. В некоторых современных методах используется клеевое соединение в сочетании с механическим креплением для более гладкой внутренней поверхности и повышения прочности.

Сварка и герметизация: Стыки панелей имеют решающее значение. Они герметизируются высококачественной бутиловой лентой или силиконовыми герметиками для создания абсолютно водо- и воздухонепроницаемого барьера. Для крыши на собранную конструкцию часто укладывается отдельный цельный лист (часто более толстая панель из стеклопластика для прицепов или алюминиевый лист), который затем склеивается, образуя бесшовную, непроницаемую для атмосферных воздействий поверхность.

Почти собранный кузов теперь получает последние компоненты. Устанавливаются двери, шасси, шкворень и система освещения. Интерьер с гладкой, легко моющейся поверхностью 2-миллиметровой стеклопластиковой панели для прицепов подготовлен для установки логистического оборудования, такого как E-Track. В рефрижераторных установках холодильный агрегат встроен, и его эффективность в значительной степени зависит от превосходной изоляции, обеспечиваемой панелями с пенопластовым сердечником и обшивкой 1,5-миллиметровой стеклопластиковой панелью для прицепов .

Выбор между панелью из стекловолокна толщиной 1,5 мм для прицепов и панелью из стекловолокна толщиной 2 мм для прицепов является стратегическим решением, влияющим на производительность и стоимость.

Стеклопластиковая панель толщиной 1,5 мм для прицепов: это более тонкое решение — экономичное и лёгкое. Она обеспечивает идеальное покрытие для внутренних стенок сухих фургонов и может использоваться в качестве внешней обшивки при умеренных структурных нагрузках. Её гибкость является преимуществом при ламинировании на изогнутые поверхности.

Стеклопластиковая панель толщиной 2 мм для прицепов: это чемпион в тяжёлом весе. Стеклопластиковая панель толщиной 2 мм для прицепов обеспечивает значительно более высокую ударопрочность, жёсткость и долговечность. Это предпочтительный выбор для зон, подверженных повышенному износу, для внешней обшивки прицепов, подверженных интенсивной эксплуатации, или в случаях, когда панель должна охватывать большие расстояния между элементами рамы без прогиба.

Композитная панельная система на основе белой стеклопластиковой панели для прицепов невероятно универсальна.

Сухие грузовые фургоны: К стандартным сухим фургонам основными требованиями являются прочность, малый вес и чистый, устойчивый к повреждениям интерьер. Для внутренней отделки идеально подходит сотовый полипропилен или тонкий пенопласт, ламинированный стеклопластиковой панелью толщиной 1,5 мм для прицепов, что позволяет создать прочный, но лёгкий кузов.

Рефрижераторы (рефрижераторы): Для рефрижераторов тепловая эффективность не подлежит обсуждению. В этих рефрижераторах толстые блоки пенополиуретана (ППУ/ПИР) ламинируются между прочной внешней панелью из стеклопластика толщиной 2 мм для прицепов (часто белого цвета для отражения тепла) и внутренней панелью из стеклопластика толщиной 1,5 мм или 2 мм для прицепов . Это создает высокоизолированную, герметичную среду, необходимую для защиты термочувствительных грузов.

Скромная стеклопластиковая панель для прицепов претерпела изменения. Это уже не просто настенное покрытие, а важнейший облицовочный материал в высокотехнологичной композитной системе. Этот материал, появившийся в виде рулона белой стеклопластиковой панели для прицепов, и прошедший трансформацию посредством ламинирования и точной сборки, демонстрирует мощь интеллектуальной инженерии. Понимая различные роли 1,5-миллиметровой и 2-миллиметровой стеклопластиковой панели для прицепов , а также сложные процессы их соединения с передовыми сердечниками, производители прицепов могут продолжать выпускать более лёгкие, прочные и эффективные прицепы, составляющие основу глобальной логистики. Это инновационное использование материалов гарантирует, что современные прицепы на дорогах стали умнее и функциональнее, чем когда-либо прежде.

Свяжитесь с нами:

Email: lzpanels@163.com

WhatsApp/Wechat: 008613702432446