- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

| Availability: | |

|---|---|

| Quantity: | |

En el mundo del transporte comercial, la carrocería del remolque es más que un simple contenedor; es una carcasa meticulosamente diseñada que protege la valiosa carga de los elementos, el robo y los rigores de la carretera. Si bien muchos componentes contribuyen a la integridad de un remolque, la elección del revestimiento interior y exterior es primordial. Introduzca el panel GRP blanco para remolques : un material versátil, robusto y altamente eficiente que se ha convertido en el estándar de la industria. Este artículo explora la aplicación innovadora del panel de fibra de vidrio de 1,5 mm y 2 mm para remolques , no como una estructura monolítica independiente, sino como el material de revestimiento crítico en sofisticados sistemas de paneles compuestos. Profundizaremos en el proceso transformador de laminación de estos paneles sobre materiales centrales y el posterior ensamblaje en los remolques duraderos que vemos en las carreteras todos los días, ofreciendo una nueva perspectiva sobre este componente fundamental.

Antes de explorar sus aplicaciones avanzadas, es crucial comprender el material base. Un panel de fibra de vidrio para remolques , también conocido como plástico reforzado con fibra de vidrio (PRFV) o panel de plástico reforzado con fibra de vidrio (PRFV), es un material compuesto hecho mediante la combinación de una matriz de polímero plástico con fibras de vidrio finas y resistentes. Esta sinergia da como resultado un panel que cuenta con una excepcional relación resistencia-peso, resistencia a la corrosión y una superficie lisa y duradera. El clásico panel de GRP blanco para remolques no es solo una opción estética; sus propiedades reflectantes de la luz ayudan a mantener temperaturas internas más bajas y mejoran la visibilidad interior. Los dos espesores más comunes para la lámina de revestimiento sin tratar son el panel de PRFV de 1,5 mm para remolques y el panel de GRP de 2 mm para remolques , cada uno seleccionado en función de los requisitos estructurales y presupuestarios específicos del sistema de pared del remolque final.

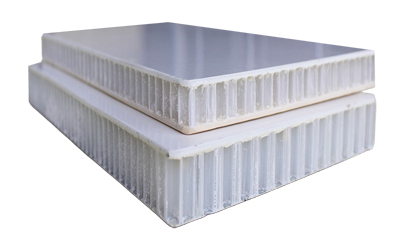

La verdadera innovación en la construcción moderna de remolques no reside en el uso de un panel de FRP grueso y sólido , sino en el uso de láminas más delgadas y flexibles, como el panel de FRP de 1,5 mm para remolques, como revestimiento de un panel sándwich compuesto. Este enfoque aprovecha las mejores propiedades de múltiples materiales para crear un producto final más ligero, resistente y con mejor aislamiento que cualquier otro material por sí solo.

El rendimiento de la pared de un remolque se define por su núcleo. El panel de FRP para remolques actúa como una capa exterior e interior protectora y resistente, mientras que el material del núcleo central proporciona rigidez estructural y aislamiento térmico.

Núcleo de nido de abeja de PP: El nido de abeja de polipropileno es un núcleo ligero y de alta resistencia que se asemeja al panal de una abeja. Ofrece una excelente resistencia a la compresión y es inherentemente resistente a la humedad, lo que lo hace ideal para crear paneles resistentes y excepcionalmente ligeros. Es una opción común para furgones de carga seca, donde el ahorro de peso se traduce directamente en eficiencia de combustible y mayor capacidad de carga útil.

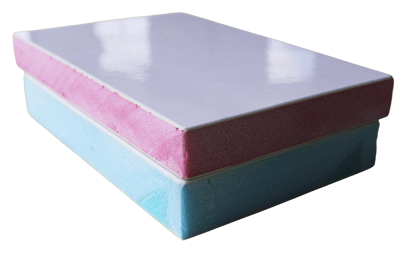

Diversos núcleos de espuma (XPS/PU/EPS): Para remolques refrigerados o aislados, los núcleos de espuma son la mejor opción. Las espumas de poliestireno (PS) y poliuretano (PU) se expanden dentro de la estructura tipo sándwich, creando una matriz de celdas cerradas que proporciona un aislamiento térmico excepcional (alto valor R). La laminación de un panel de fibra de vidrio de 2 mm para remolques a dicho núcleo crea una barrera formidable contra las temperaturas externas.

Aquí es donde surge la magia. El proceso de unir un panel plano de fibra de vidrio para remolques a un material central es una operación industrial precisa que transforma los componentes individuales en un elemento estructural unificado.

Preparación del material: El proceso comienza con grandes bobinas de panel de GRP blanco para remolques . Esta forma de bobina ofrece una ventaja significativa, ya que permite una producción continua y eficiente. La lámina se desenrolla y se corta a la longitud requerida. Simultáneamente, se prepara el material del núcleo, ya sea en láminas preformadas de polipropileno en forma de panal o como componentes químicos líquidos para la inyección de espuma.

Aplicación del adhesivo: Se aplica meticulosamente un adhesivo estructural de alta resistencia a una cara del panel de fibra de vidrio de 1,5 mm para remolques . El tipo de adhesivo es fundamental; debe formar una unión más fuerte que los propios materiales y permanecer estable en un amplio rango de temperaturas.

Colocación y prensado: El material del núcleo se coloca cuidadosamente sobre la lámina de PRFV recubierta de adhesivo. Para los núcleos de espuma, el segundo panel de GRP de 2 mm para remolques (que se convertirá en la pared interior) se coloca en paralelo y los componentes de espuma líquida se inyectan en la cavidad. El "sándwich" completo se alimenta a través de una prensa de doble banda. Esta prensa aplica calor y presión controlados, curando el adhesivo (y expandiendo la espuma, si corresponde) para crear una unión permanente e inseparable.

Curado y acabado: El panel compuesto recién formado se deja curar completamente, lo que garantiza la máxima resistencia de la unión. A continuación, se recorta a sus dimensiones finales y se completa el fresado necesario para los herrajes de montaje. El resultado es un panel sólido y rígido donde el panel de FRP de 1,5 mm para remolques y el núcleo funcionan en perfecta armonía para resistir la flexión, el pandeo y los impactos.

Una vez fabricados los paneles compuestos, la siguiente etapa es su transformación en una carrocería de remolque. Este proceso resalta la practicidad y eficiencia que el sistema de paneles de FRP para remolques ofrece a los fabricantes de remolques.

Los fabricantes de remolques reciben estos grandes paneles compuestos planos. Mediante software CAD/CAM y fresadoras CNC, cortan estos paneles con precisión para crear los componentes específicos del remolque: el techo, las paredes laterales, la pared frontal y las secciones del bastidor trasero. La capacidad de cortar con precisión el material, que inicialmente era una bobina de panel de FRP blanco para remolques , permite la personalización y una alta precisión de producción.

A diferencia de la construcción monocasco, la mayoría de las carrocerías de remolque se construyen sobre un robusto bastidor metálico independiente (normalmente de aluminio o acero). Los paneles compuestos se fijan a este bastidor.

Construcción del chasis: El tren de rodaje principal y los montantes laterales (pernos) del remolque están ensamblados. Estos elementos verticales y horizontales forman el esqueleto del remolque.

Fijación de paneles: Los paneles compuestos precortados, con sus paneles de FRP de 2 mm para superficies de remolques, se colocan contra el chasis. Se fijan mecánicamente a los montantes mediante tornillos o remaches. En algunos métodos avanzados, se utiliza la unión adhesiva junto con fijaciones mecánicas para lograr un acabado interior más liso y una mayor resistencia.

Costuras y sellado: Las juntas entre paneles son cruciales. Se sellan con cinta de butilo de alta calidad o selladores de silicona para crear una barrera completamente impermeable y hermética. Para el techo, se suele colocar una lámina de una sola pieza (a menudo un panel de GRP más grueso para remolques o una lámina de aluminio) sobre la estructura ensamblada y se adhiere para crear una cubierta sin juntas e impermeable.

La caja, casi ensamblada, recibe ahora sus componentes finales. Se instalan las puertas, el tren de aterrizaje, el pivote central y los sistemas de iluminación. El interior, con su superficie lisa y fácil de limpiar de panel de fibra de vidrio de 2 mm para remolques , está preparado para la instalación de equipos logísticos como el E-Track. En el caso de las unidades refrigeradas, la unidad de refrigeración está integrada, y su eficiencia depende en gran medida del excelente aislamiento que proporcionan los paneles de núcleo de espuma revestidos con panel de GRP de 1,5 mm para remolques .

La elección entre un panel de fibra de vidrio de 1,5 mm para remolques y un panel de fibra de vidrio de 2 mm para remolques es una decisión estratégica que afecta el rendimiento y el costo.

Panel de FRP de 1,5 mm para remolques: Este espesor más delgado es una solución rentable y ligera. Proporciona una superficie perfectamente adecuada para las paredes interiores de furgones secos y puede utilizarse como revestimiento exterior cuando las exigencias estructurales son moderadas. Su flexibilidad es una ventaja durante el proceso de laminación sobre superficies curvas.

Panel de FRP de 2 mm para remolques: Este es el campeón de los pesos pesados. El panel de FRP de 2 mm para remolques ofrece una resistencia al impacto, rigidez y durabilidad significativamente mayores. Es la opción preferida para zonas de alto desgaste, para el revestimiento exterior de remolques sometidos a un manejo intensivo o para aplicaciones donde el panel necesita cubrir distancias mayores entre los largueros del chasis sin flexionarse.

El sistema de paneles compuestos construido alrededor del panel GRP blanco para remolques es increíblemente versátil.

Furgones de carga seca: Para los furgones estándar, los requisitos principales son resistencia, ligereza y un interior limpio y resistente a daños. Un panel interior de nido de abeja de PP o espuma fina laminado con un panel de GRP de 1,5 mm para remolques es la solución ideal, creando una caja robusta y ligera.

Remolques Refrigerados (Reefers): En los reefers, la eficiencia térmica es fundamental. En este caso, se laminan gruesos bloques de espuma de PU/PIR entre un panel exterior resistente de GRP de 2 mm (generalmente blanco para reflejar el calor) y un panel interior de FRP de 1,5 mm o 2 mm . Esto crea un entorno hermético y altamente aislado, crucial para proteger la carga sensible a la temperatura.

El sencillo panel de fibra de vidrio para remolques ha evolucionado. Ya no es un simple revestimiento de paredes, sino el material de revestimiento esencial de un sistema compuesto de alta tecnología. Desde sus orígenes como una bobina de panel de FRP blanco para remolques hasta su transformación mediante laminación y ensamblaje preciso, este material demuestra el poder de la ingeniería inteligente. Al comprender las funciones específicas de los paneles de GRP de 1,5 mm y 2 mm para remolques , y los sofisticados procesos que los unen a núcleos avanzados, los fabricantes de remolques pueden seguir produciendo remolques más ligeros, resistentes y eficientes que constituyen la columna vertebral de la logística global. Este uso innovador de materiales garantiza que los remolques que circulan hoy en día sean más inteligentes y capaces que nunca.

Contáctenos:

Email: lzpanels@163.com

WhatsApp/Wechat: 008613702432446