- All

- Product Name

- Product Keyword

- Product Model

- Product Summary

- Product Description

- Multi Field Search

| Availability: | |

|---|---|

| Quantity: | |

Dans le secteur du transport commercial, la remorque est bien plus qu'un simple conteneur ; c'est une structure conçue avec précision qui protège le précieux chargement des intempéries, du vol et des aléas de la route. Si de nombreux composants contribuent à l'intégrité d'une remorque, le choix des revêtements intérieurs et extérieurs est primordial. C'est là qu'intervient le panneau en GRP blanc pour remorques : un matériau polyvalent, robuste et très performant, devenu la norme du secteur. Cet article explore l'application innovante des panneaux en fibre de verre de 1,5 mm et 2 mm pour remorques , non pas comme une structure monolithique indépendante, mais comme matériau de revêtement essentiel au sein de systèmes de panneaux composites sophistiqués. Nous examinerons en détail le processus de stratification de ces panneaux sur les matériaux de base et l'assemblage subséquent en remorques robustes, que l'on croise quotidiennement sur les routes, offrant ainsi une perspective nouvelle sur cet élément fondamental.

Avant d'explorer ses applications avancées, il est essentiel de comprendre le matériau de base. Un panneau en fibre de verre pour remorques , également appelé panneau en plastique renforcé de fibres de verre (PRFV), est un matériau composite obtenu en combinant une matrice polymère plastique avec des fibres de verre fines et résistantes. Cette synergie confère au panneau un rapport résistance/poids exceptionnel, une excellente résistance à la corrosion et une surface lisse et durable. Le panneau FRP blanc classique pour remorques n'est pas qu'un choix esthétique ; ses propriétés réfléchissantes contribuent à maintenir une température intérieure plus basse et à améliorer la visibilité. Les deux épaisseurs les plus courantes pour le panneau de parement brut sont 1,5 mm et 2 mm , le choix dépendant des exigences structurelles et budgétaires spécifiques du système de paroi de la remorque.

La véritable innovation dans la construction moderne des remorques ne réside pas dans l'utilisation exclusive de panneaux FRP épais et rigides , mais dans l'emploi de feuilles plus fines et flexibles, comme les panneaux FRP de 1,5 mm, en tant que revêtement d'un panneau sandwich composite. Cette approche tire parti des meilleures propriétés de plusieurs matériaux pour créer un produit final plus léger, plus résistant et offrant une meilleure isolation que n'importe quel matériau unique.

Les performances d'une paroi de remorque dépendent de son âme. Le panneau en FRP (polyester renforcé de fibres de verre) pour remorques constitue la peau extérieure et intérieure robuste et protectrice, tandis que le matériau de l'âme assure la rigidité structurelle et l'isolation thermique.

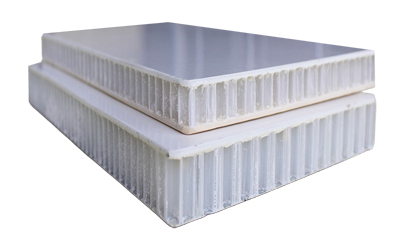

Âme alvéolaire en PP : L’âme alvéolaire en polypropylène est légère et très résistante. Elle ressemble à un nid d’abeilles. Offrant une excellente résistance à la compression et une résistance naturelle à l’humidité, elle est idéale pour la fabrication de panneaux à la fois robustes et exceptionnellement légers. C’est un choix courant pour les fourgons de transport de marchandises sèches, où la réduction du poids se traduit directement par une consommation de carburant réduite et une capacité de charge utile accrue.

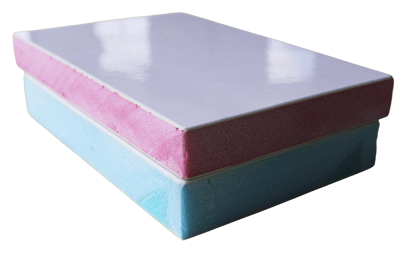

Diverses âmes en mousse (XPS/PU/EPS) : Pour les remorques frigorifiques ou isolées, les âmes en mousse constituent la référence. Les mousses de polystyrène (PS) et de polyuréthane (PU) sont expansées au sein de la structure sandwich, créant une matrice à cellules fermées qui offre une isolation thermique exceptionnelle (valeur R élevée). Le laminage d'un panneau en fibre de verre de 2 mm sur une telle âme crée une barrière très efficace contre les variations de température extérieure.

C’est là que la magie opère. Le processus de collage d’un panneau plat en fibre de verre pour remorques à un matériau de base est une opération industrielle de précision qui transforme les composants individuels en un élément structurel unifié.

Préparation des matériaux : Le processus débute avec de grandes bobines de panneaux en GRP blanc pour remorques . Ce conditionnement en bobines constitue un atout majeur, permettant une production continue et efficace. La feuille est déroulée et coupée à la longueur requise. Simultanément, le matériau de base est préparé : soit sous forme de plaques alvéolaires en PP préformées, soit sous forme de composants chimiques liquides pour l’injection de mousse.

Application de l'adhésif : Un adhésif structural haute résistance est appliqué avec soin sur une face du panneau en fibre de verre de 1,5 mm destiné aux remorques . Le type d'adhésif est crucial ; il doit former une liaison plus résistante que les matériaux qui le composent et rester stable sur une large plage de températures.

Stratification et pressage : Le matériau de base est soigneusement déposé sur la feuille de PRV enduite d’adhésif. Pour les âmes en mousse, le second panneau en GRP de 2 mm destiné aux remorques (qui constituera la paroi intérieure) est positionné parallèlement, et les composants liquides de la mousse sont injectés dans la cavité. L’ensemble est ensuite passé dans une presse à double courroie. Cette presse applique une chaleur et une pression contrôlées, polymérisant l’adhésif (et dilatant la mousse, le cas échéant) pour créer une liaison permanente et indissociable.

Durcissement et finition : Le panneau composite nouvellement formé est laissé à durcir complètement, ce qui garantit une adhérence maximale. Il est ensuite découpé à ses dimensions finales et les fraisages nécessaires au montage sont effectués. On obtient ainsi un panneau solide et rigide où le panneau en GRP de 1,5 mm pour remorques et l’âme fonctionnent en parfaite harmonie pour résister à la flexion, au flambage et aux chocs.

Une fois les panneaux composites fabriqués, l'étape suivante consiste à les transformer en carrosserie de remorque. Ce procédé met en évidence la praticité et l'efficacité que le système de panneaux en FRP pour remorques apporte aux fabricants de remorques.

Les fabricants de remorques reçoivent ces grands panneaux composites plats. À l'aide de logiciels de CAO/FAO et de fraiseuses à commande numérique, ils découpent ces panneaux avec précision pour créer les différents éléments de la remorque : le toit, les parois latérales, la paroi avant et les sections de châssis arrière. La possibilité de découper avec précision ce matériau, initialement une bobine de panneau en FRP blanc pour remorques , permet une personnalisation et une grande précision de production.

Contrairement à la construction monocoque des voitures, la plupart des carrosseries de remorques sont construites sur un châssis métallique robuste et séparé (généralement en aluminium ou en acier). Les panneaux composites sont ensuite fixés à ce châssis.

Construction du châssis : Le châssis principal et les montants latéraux (goujons) de la remorque sont assemblés. Ces éléments verticaux et horizontaux forment la structure de la remorque.

Fixation des panneaux : Les panneaux composites prédécoupés, avec leur revêtement en GRP de 2 mm pour les remorques , sont positionnés contre le châssis. Ils sont fixés mécaniquement aux montants à l’aide de vis ou de rivets. Dans certaines méthodes avancées, le collage est utilisé en complément des fixations mécaniques pour une finition intérieure plus lisse et une résistance accrue.

Assemblage et étanchéité : Les joints entre les panneaux sont essentiels. Ils sont scellés avec du ruban butyle ou du mastic silicone de haute qualité afin de créer une barrière parfaitement étanche à l’eau et à l’air. Pour le toit, une tôle monobloc (souvent un panneau en GRP plus épais pour les remorques ou une tôle d’aluminium) est généralement posée sur la structure assemblée et collée pour former une surface plane et étanche aux intempéries.

La caisse, presque assemblée, reçoit ses derniers composants : portes, béquilles, pivot d’attelage et système d’éclairage. L’intérieur, avec sa surface lisse et facile à nettoyer en panneaux de fibre de verre de 2 mm pour remorques , est préparé pour l’installation d’équipements logistiques tels que les rails E-Track. Pour les unités frigorifiques, le groupe frigorifique est intégré et son efficacité repose en grande partie sur l’isolation supérieure assurée par les panneaux à âme en mousse revêtus de panneaux en GRP de 1,5 mm pour remorques .

Le choix entre un panneau en fibre de verre de 1,5 mm et un panneau en fibre de verre de 2 mm pour remorques est une décision stratégique qui influe sur les performances et le coût.

Panneau en FRP de 1,5 mm pour remorques : cette épaisseur réduite constitue une solution économique et légère. Il offre une surface parfaitement adaptée aux parois intérieures des fourgons et peut être utilisé comme revêtement extérieur lorsque les contraintes structurelles sont modérées. Sa flexibilité est un atout lors du processus de stratification sur des surfaces courbes.

Panneau en FRP de 2 mm pour remorques : le nec plus ultra. Ce panneau en FRP de 2 mm offre une résistance aux chocs, une rigidité et une durabilité nettement supérieures. Il est idéal pour les zones à forte usure, le revêtement extérieur des remorques soumises à des conditions difficiles, ou encore pour les applications où le panneau doit couvrir de grandes distances entre les éléments du châssis sans fléchir.

Le système de panneaux composites construit autour du panneau en GRP blanc pour remorques est incroyablement polyvalent.

Fourgons pour marchandises sèches : Pour les fourgons standards, les principaux critères sont la robustesse, la légèreté et un intérieur propre et résistant aux chocs. Une âme en nid d’abeille de polypropylène ou en mousse fine, laminée avec un panneau en GRP de 1,5 mm pour les remorques, est idéale et permet d’obtenir une caisse à la fois robuste et légère.

Remorques frigorifiques : Pour les remorques frigorifiques, l’efficacité thermique est primordiale. Des blocs épais de mousse PU/PIR sont laminés entre un panneau extérieur robuste en GRP de 2 mm (souvent blanc pour réfléchir la chaleur) et un panneau intérieur en GRP de 1,5 ou 2 mm . On obtient ainsi un environnement parfaitement isolé et étanche, indispensable à la protection des marchandises thermosensibles.

Le panneau en fibre de verre pour remorques, autrefois simple , a évolué. Il n'est plus seulement un revêtement mural, mais le matériau de parement essentiel d'un système composite de haute technologie. De sa fabrication initiale sous forme de bobine de panneau GRP blanc pour remorques à sa transformation par stratification et assemblage précis, ce matériau illustre la puissance de l'ingénierie intelligente. En comprenant les rôles distincts des panneaux FRP de 1,5 mm et de 2 mm pour remorques , ainsi que les procédés sophistiqués qui les lient à des âmes de pointe, les fabricants de remorques peuvent continuer à produire des remorques plus légères, plus robustes et plus performantes, qui constituent l'épine dorsale de la logistique mondiale. Cette utilisation innovante des matériaux garantit que les remorques en circulation aujourd'hui sont plus intelligentes et plus performantes que jamais.

Contactez-nous :

Email: lzpanels@163.com

WhatsApp/Wechat : 008613702432446